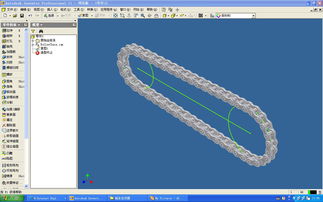

今年我加入了一家长期使用二维CAD软件的公司,并引入了Autodesk Inventor三维设计技术。我完成了第一份三维抄图资料——一套完整的传动链条组件,老板看后非常满意。这让我深刻体会到三维设计在传统环境中的价值,也引发了我对链条等复杂组件三维化处理的思考,希望在此与各位同行交流经验。

在二维环境中,链条通常以简化示意图或局部详图表示,难以全面展示其装配关系和运动状态。而使用Inventor进行三维设计时,我采取了以下方法:

- 参数化建模:先创建单个链节的三维模型,通过参数约束定义节距、滚子直径等关键尺寸。利用Inventor的iLogic功能建立规则驱动,当修改链条规格时,模型能自动更新。

- 装配体布局:在装配环境中,通过“衍生”功能将二维布局草图转化为三维空间曲线,作为链条的装配路径。然后使用“阵列”工具沿路径分布链节,并通过约束确保各链节正确配合。

- 运动仿真验证:在完成静态装配后,进入运动仿真环境,为链轮添加旋转驱动,观察链条的啮合与传动过程。这能提前发现干涉、松紧度等问题,避免实物安装时的返工。

- 工程图输出:三维模型完成后,可直接生成包含剖视图、局部放大图的二维工程图,并自动标注尺寸。对于链条这种标准件较多的装配体,明细表能一键生成,大幅提高出图效率。

这次实践让我感受到,三维设计不仅提升了可视化程度,更重要的是通过数字化样机减少了设计错误。例如,在链条张紧装置的位置调整中,三维模型能直观显示调节范围,而二维图则需要复杂计算才能确定。

在传统企业推广三维技术也面临挑战:老工程师需要时间适应,硬件设备需升级,标准件库需重建等。建议分阶段推进,先从关键部件三维化开始,让团队逐步体验其优势。

期待与大家进一步交流:你们在链条设计中遇到过哪些难题?对于Inventor的装配约束、运动仿真等功能有何心得?在二维转三维的过程中,有哪些实用技巧可以分享?让我们共同推动设计技术的进步!